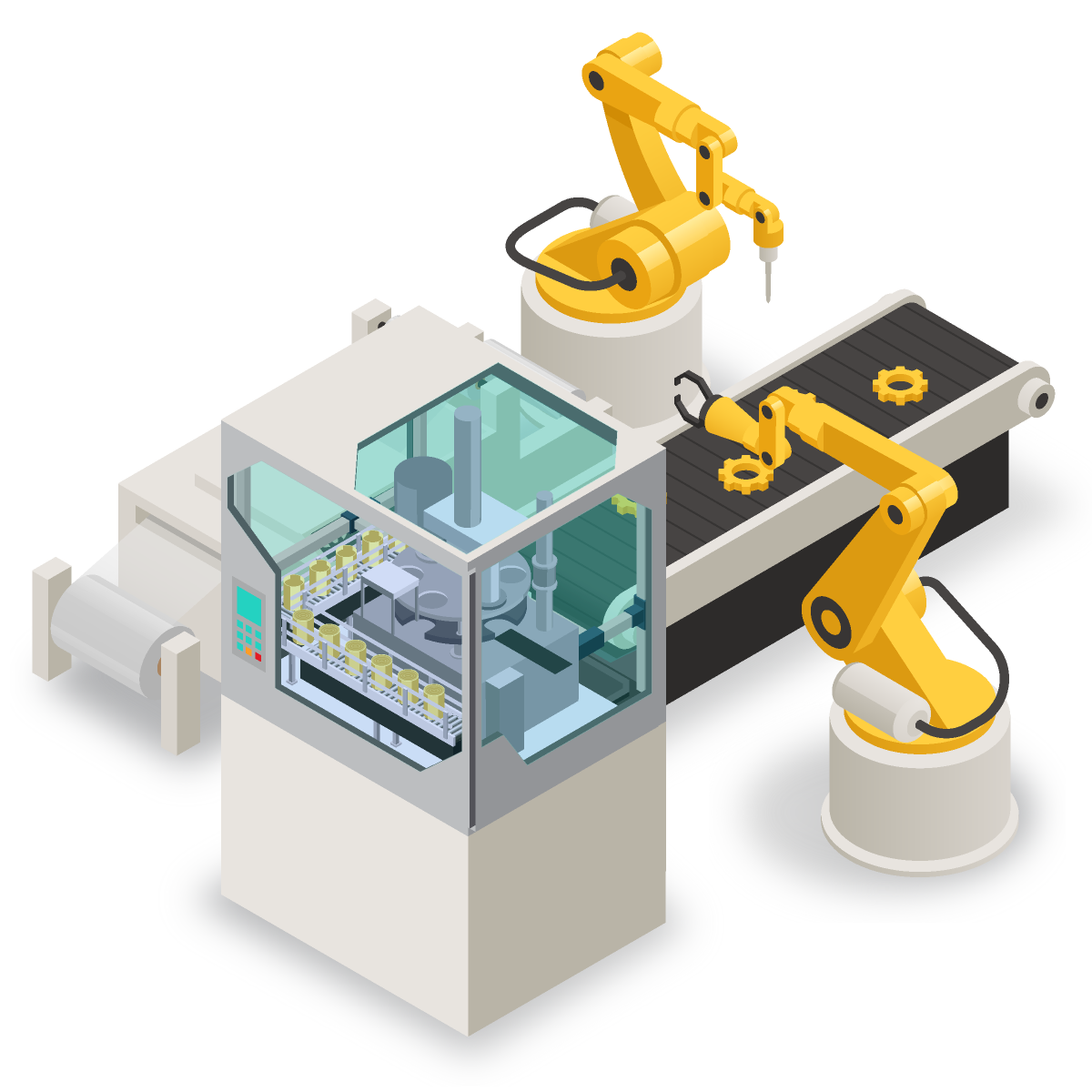

自動化提案

FACTORY AUTOMATION

お客様のご要望や

時代のニーズにあった提案を行い、

設備導入後のメンテナンス・ 改善まで

幅広くサポート

自社にて設備構構想を行い、その時その時での最適な提案を行います。導入後も改善対応が必要となるパーツフィーダーや画像検査等は自社にて選定・提案・設定を行うことで、設備導入後も責任持って設備立ち上げに取り組んでおります。

アルファスの強み

- ご要望に合わせた設備構想提案を自社で行い、最適な設備提案をいたします。

- 新たな技術・機構等を日々リサーチし、最新技術の取り込んだ設備提案をいたします。

- セットメーカーは大小10社程度とのお付き合いがあるので、ご要望にあった対応メーカーとタイアップいたします。

- 不具合の多いパーツフィーダーは弊社にて提案、フォローを行います。

- 画像検査は、自社にて選定・設定・立上げまでサポートします。

- 自社にて設計対応が可能な為、既存設備の改善設計等の対応をいたします。

具体的なアプローチ

MACHINED PARTS

お客様からのご要望に関係する問題を追求し、問題の本質的な要因一つひとつを把握し、解決し、ゴールへと導きます。

お客様の問題

自動組立装置におけるパーツフィーダーの

チョコ停が多いので、稼働率が上がらない。

フェーズ1

問題の発見

現場の聞き取り

- 現場確認・作業確認

フェーズ2:問題の分析

チョコ停箇所特定

- チョコ停頻度確認

- 部品公差の確認

- 部品材質の確認

- 組立順序の確認

フェーズ3:問題解決の方法

チョコ停リスク比較

- パーツフィーダー選定

- パーツフィーダー姿勢検討

- 静電気の有無確認

- 供給確率の精査

- 切り出し方法検討

フェーズ4:設計デザインレビュー

概略構想

- 基本機械設計

- 詳細機械設計

- 電気設計

- ソフト設計

フェーズ5:製造

工程管理

- 部品調達

- 装置組立

- 配線

- デバック調整

フェーズ6:設備完成

改善立案・実施

- 現場確認・作業確認

- ワーク品質確認

- 工程能力調査

- 静・動的精度確認

フェーズ7:保守・点検

定期点検

- 予防保全

- 他品番追加改造

- サイクルタイムアップ

- 故障対応

- 部品調達